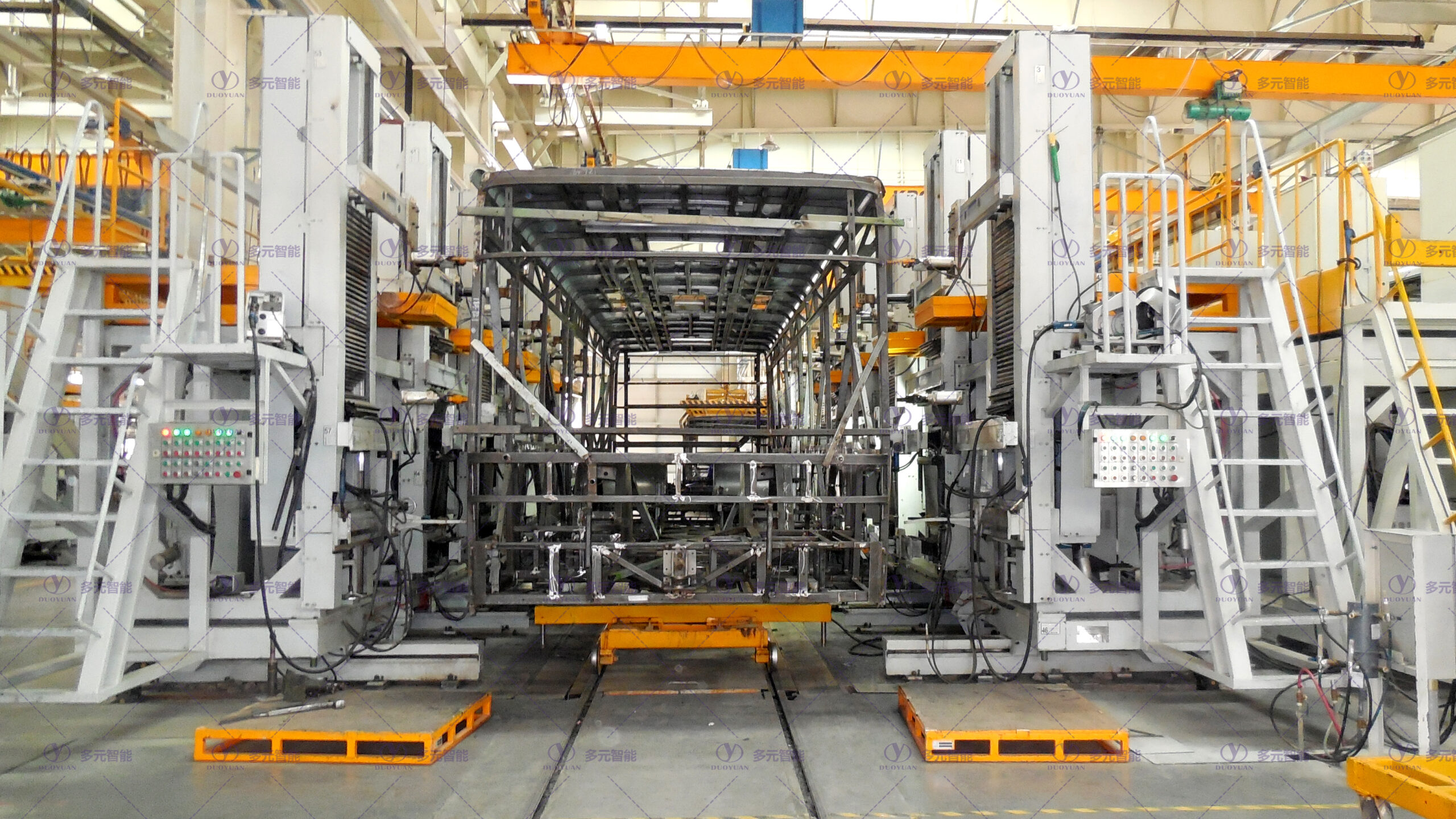

在商务车焊装车间的规划中,主线工位输送方式的选择直接影响生产效率、成本投入及长期运营的稳定性。作为专业的自动化输送系统供应商,多元智能针对当前主流的三种输送方式(板链、地轨小车、AGV小车)进行全面对比分析,帮助客户结合自身需求做出科学决策。

一、板链输送方式:高性价比的稳定之选

核心优势:

- 大承载能力:可适应重型车身输送,单次载荷可达数吨,稳定性强。

- 自动化程度高:全程无需人工干预,减少人力依赖,支持24小时连续生产。

- 经济性突出:造价低、安装周期短,适合预算有限且追求可靠性的客户。

- 结构紧凑:车身支撑随板链自动返回,节省空间占用。

潜在挑战:

- 需提前规划大面积地基,土建成本较高。

- 维护检修需停机操作,零部件更换难度大。

适用场景:

适用于大规模、标准化生产的成熟车间,尤其适合对自动化稳定性要求高、产品型号相对固定的企业。

二、地轨小车输送方式:灵活经济的过渡方案

核心优势:

- 低成本投入:结构简单,安装及改造成本低,适合中小型企业或产线升级初期。

- 操作便捷:无需复杂编程,人工即可完成调度,适应小批量多批次生产。

- 柔性适配:轨道可灵活调整,兼容不同车型的临时需求。

潜在挑战:

- 人工依赖度高:操作人员劳动强度大,长期可能增加人力成本。

- 效率瓶颈:输送速度受限于人工操作,难以满足高节拍生产需求。

适用场景:

适合产量波动较大或试制阶段的车间,以及预算有限、对自动化需求较低的中小型企业。

三、AGV小车输送方式:工厂的智能标杆

核心优势:

- 极致柔性化:路径可编程调整,适应多车型混线生产,支持产线快速重组。

- 空间利用率高:无需固定轨道,释放地面空间,适合紧凑型车间布局。

- 高精度与自动化:智能导航系统确保输送速度和定位精度,降低人为误差。

潜在挑战:

- 初始投资高昂:硬件及控制系统成本远超传统方案,技术门槛高。

- 环境敏感:对地面平整度、电磁干扰等要求严格,需额外环境改造。

- 维护复杂:依赖专业团队运维,后期备件更换成本较高。

适用场景:

面向智能化升级需求强烈、产品迭代频繁的高端制造企业,或规划黑灯工厂的客户。

四、供应商建议:匹配需求,精准选型

1. 预算优先型客户:

推荐板链输送,以较低成本实现稳定自动化生产,尤其适合成熟产线。

若需短期过渡,可搭配地轨小车辅助灵活性需求。

2. 柔性生产需求客户:

优先考虑AGV小车,适应多车型混线及未来扩展需求。

若预算有限,可采用“地轨+AGV”混合模式,分阶段升级。

3. 空间受限型客户:

AGV的无轨设计可最大化利用车间空间,但需评估环境适配性。

4. 维护便捷性要求高客户:

慎选板链和AGV,优先考虑结构简单的地轨小车,或选择模块化设计的AGV产品。

输送方式的选择需综合考量产能规模、产品复杂度、预算水平及长期战略。作为供应商,我们建议客户从全生命周期成本(TCO)出发,结合产线柔性化、智能化趋势,选择与自身发展节奏匹配的方案。

如需进一步方案定制或技术咨询,欢迎随时联系我们的专家团队,为您提供一站式输送系统解决方案! ——多元智能,助力智慧工厂高效升级