项目背景

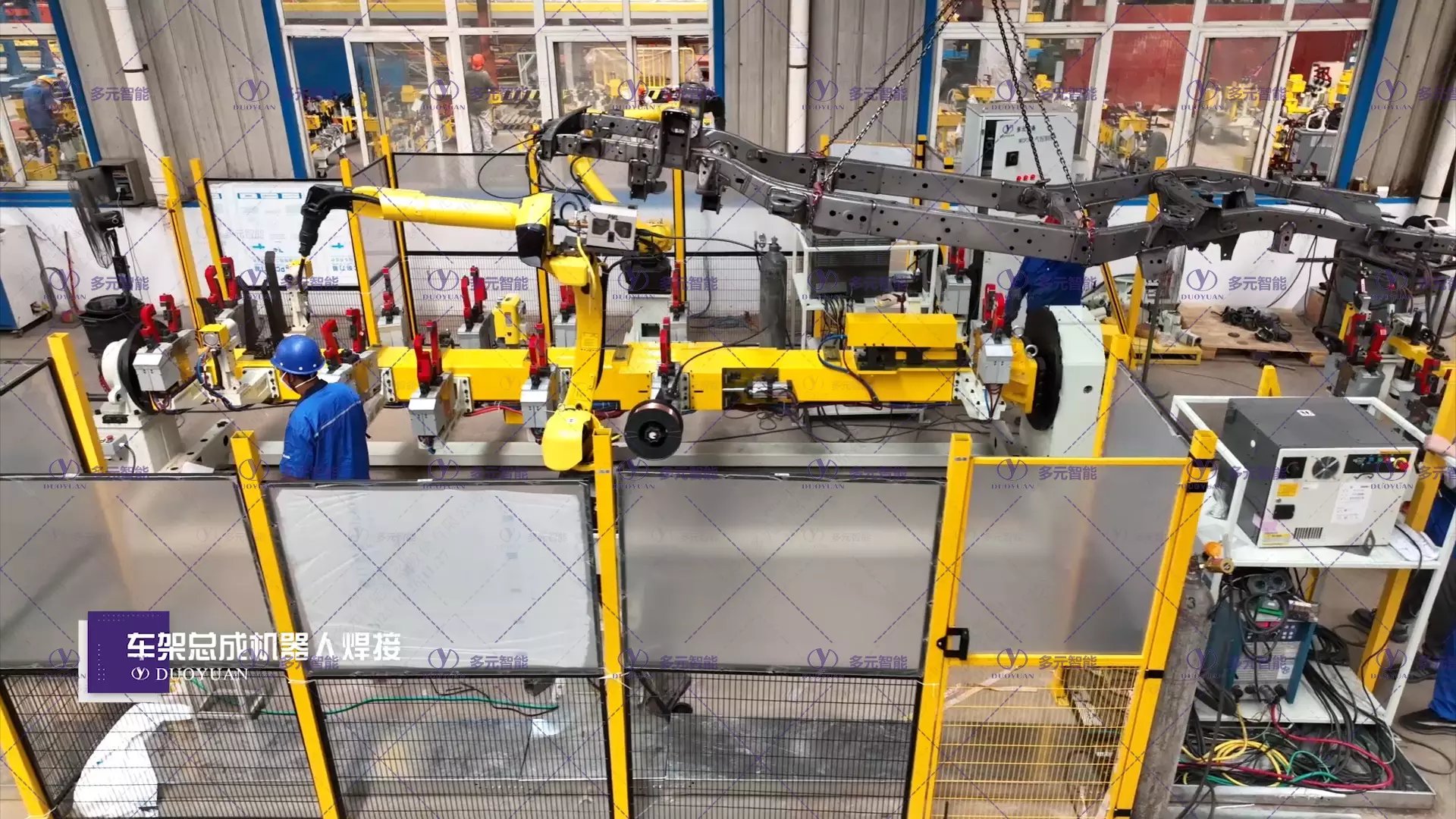

多元公司致力于为客户提供高质量的汽车产品和服务。为了提升生产效率和产品质量,公司决定引进先进的机器人焊接技术,应用于P4皮卡车架的生产中。本项目主要涉及皮卡分总成的组装焊接以及车架主体的机器人焊接。

项目内容

在本项目中,福田公司P4皮卡车架机器人焊接生产线主要用于以下几个方面:

分总成的组装焊接:

对于小件分总成的焊接,我们主要采用手工焊接的方式。这些小件包括车架横梁、纵梁、减震器、水箱横梁等分总成的连接支架,以及小件的拼焊和打磨等工序。

车架主体的机器人焊接:

为了提高焊接的精度和效率,我们引进了先进的机器人焊接设备,专门用于车架主体的焊接。

设备选择

在设备选择方面,我们共使用了23台焊机,具体配置如下:

横梁本体焊接:

由于横梁本体多采用断续焊缝,我们选择了美国进口的林肯超低飞溅焊机,共计7台。这些焊机能够有效减少焊接飞溅,提高焊接质量。

纵梁本体及车架主体焊接:

纵梁本体及车架主体的焊缝多为长焊缝,我们选择了日本进口的双脉冲OTC焊机,共计16台。这些焊机能够提供稳定的焊接质量,确保车架的可靠性。

项目成果

通过优化工艺和设备的选择,福田公司成功提高了焊接质量和效率,确保了P4皮卡车架的稳定性和可靠性。具体成果包括:

焊接质量提升:

采用先进的焊接设备和工艺,显著减少了焊接缺陷,提高了焊接强度和美观度。

生产效率提高:

机器人焊接的引入大幅提升了生产效率,缩短了生产周期。

技术创新:

通过不断的技术创新和工艺优化,福田公司在焊接技术领域取得了显著进展。

未来展望

多元公司将继续致力于技术创新和工艺优化,不断提升产品质量和生产效率。我们将为客户提供更加优质的焊接解决方案,实现共同的成功和发展。